3D-skannauksella tehty valumallin tarkastus tarjoaa merkittävästi laajempaa ja hyödyllisempää tietoa kuin perinteinen tarkastusmenetelmä. Uudessa tarkastusmenetelmässä luodaan 3D-skannauksella virtuaalikokoonpano valumallista. Virtuaalikokoonpanosta voidaan jopa tarkastaa ennakkoon mallin sisällä olevien seinämien tulevia paksuuksia. Tämä ei ole ollut aikaisemmin mahdollista kohtuullisella työmäärällä. Tässä artikkelissa tuodaan esille uuden tarkastusmenetelmän tuomia etuja valimon tuotannonsuunnittelulle.

Valumallin on oltava riittävän tarkka, jotta valetusta kappaleesta voidaan valmistaa laadukas lopputuote. Tämän vuoksi valumallit on tarkastettava säännöllisesti. Perinteiseen tarkastukseen kuuluu kolme vaihetta: visuaalinen-, istuvuus- ja mittatarkastus. Vaiheiden tarkoituksena on selvittää kokonaisuutena valumallin osien kunto, mahdolliset vikakohdat ja osien istuvuus toisiinsa. Vikakohtia voivat olla kulumisesta aiheutuneet mittamuutokset, varastoinnissa tai osien käsittelystä johtuneet halkeamat ja muut muodonmuutokset.

Perinteisessä tarkastuksessa käytetään mittoja, viivaimia, suorakulmia ja muita käsikäyttöisiä työkaluja erilaisten osuuksien tarkastuksessa. Fyysisesti isojen valumallin osien vuorovaikutuksia ja istuvuutta on mahdotonta tarkastaa etukäteen, koska suurimmat valumallinosat voivat painaa useita satoja kiloja. Lisäksi ongelmia tuottavat useat sellaiset muotokohdat, joita ei käytännössä voida tarkastaa perinteisillä mittavälineillä.

Mikä ihmeen valumalli?

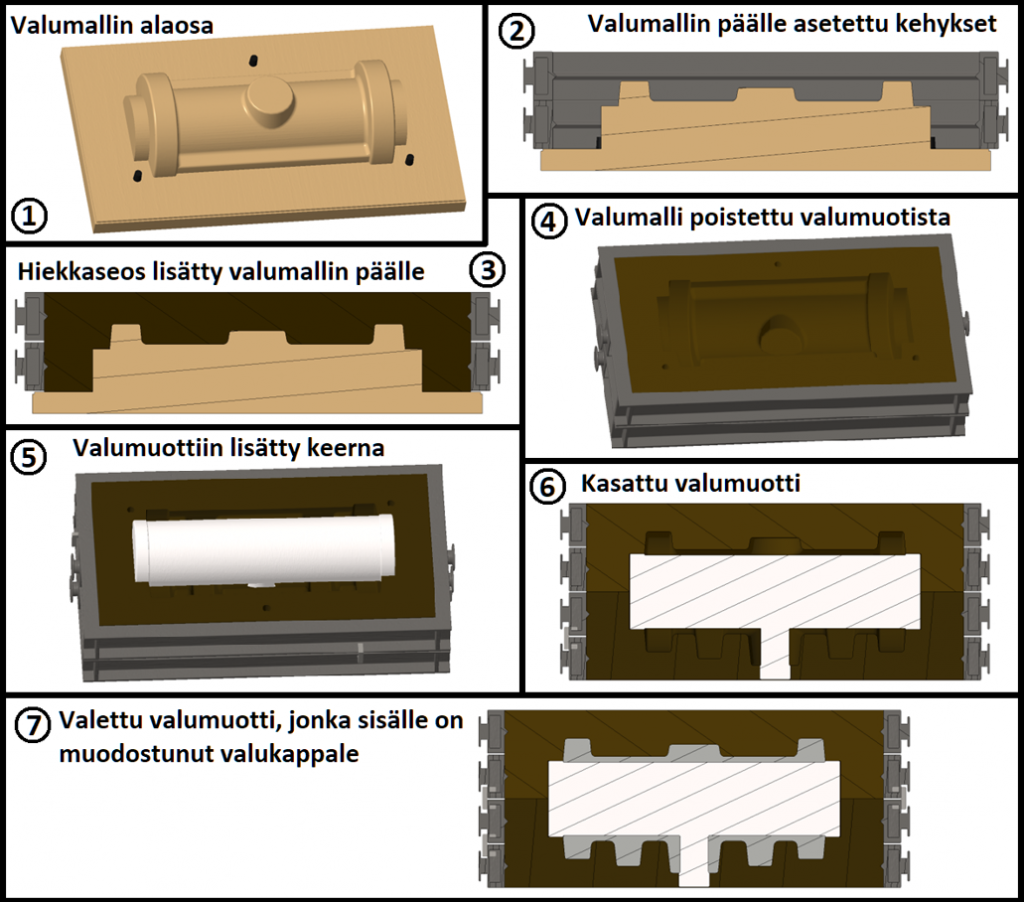

Valumalli ja se osat on tyypillisesti valmistettu puumateriaalista, polyuretaanista tai muusta muovimateriaalista koneistamalla ne haluttuun muotoon. Valumallin avulla kovettuvasta hiekkaseoksesta tehdään valumuotti, tätä kutsutaan kaavaukseksi. Valumallin avulla valukappaleelle saadaan luotua sen ulkomuodot.

Valukappaleen sisämuodot tuottaa valumallin sisäosa, jota kutsutaan keernaksi. Keerna asetetaan valumuotin kasausvaiheessa valumuotin sisälle, jossa se istuu sille tehdyissä tukiosuuksissa. Kuvassa 1 on kaavausprosessi yksinkertaistettuna. Siinä luodaan valumuotti valumallin osien avulla ja saadaan aikaan valukappale.

Seuraukset kuluneesta valumallista

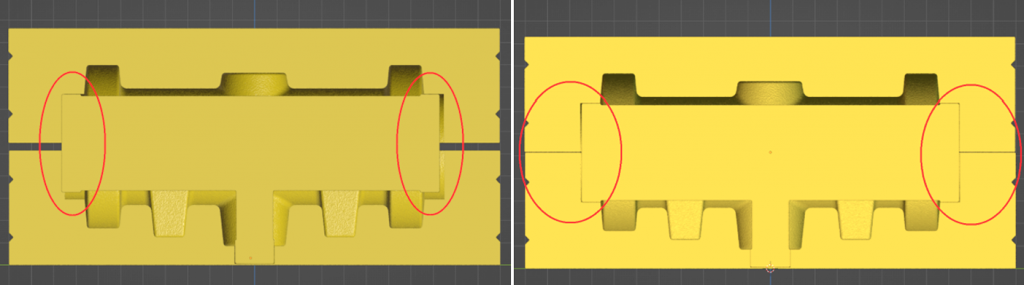

Kuvasta 2 näkee, miten kuluneesta valumallista aiheutuvat istuvuus- ja muoto-ongelmat aiheuttavat tyhjän tilan valumuotin osien välille ja sula metalli pääsee valumaan tyhjään tilaan. Se luo valukappaleeseen ylimääräistä materiaalia, joka täytyy poistaa ja puhdistaa vaaditulle tasolle. Kuluneen valumallin ongelmista muodostuu valukappaleeseen ylimääräistä materiaalia, väärän paksuisia tai muotoisia seiniä tai muita ei-toivottuja ominaisuuksia. Pahimmassa tapauksessa tämä voi aiheuttaa valmistuneen valukappaleen hylkäyksen mitta- ja muoto-ongelmien vuoksi.

Valukappale voi joutua hylkäykseen heti valun jälkeen, koska sen korjaaminen laatuvaatimusten tasolle ei ole järkevää tai mahdollista. Jos viallista valukappaletta korjataan, se voi tukkia koko jälkikäsittelyosaston, jolloin muita tuotteita ei saada valmiiksi. Tämä johtaa ongelmiin asiakkaiden kanssa ja kiireeseen, jotta tukoksien aiheuttamat viivästykset saadaan takaisin aikatauluun. Aikataulu- ja laatuongelmien vuoksi asiakassuhteet kärsivät ja ylimääräisiä kustannuksia syntyy hätiköidystä tuotannosta. Tästä seuraa nopeasti noidankehä, joka aiheuttaa isoja ongelmia tuotantoon, asiakastyytymättömyyttä ja jopa kassavirran heikkenemistä.

Virtuaalikokoonpanon luonti on mutkikasta, mutta sen hyödyt ovat suuret

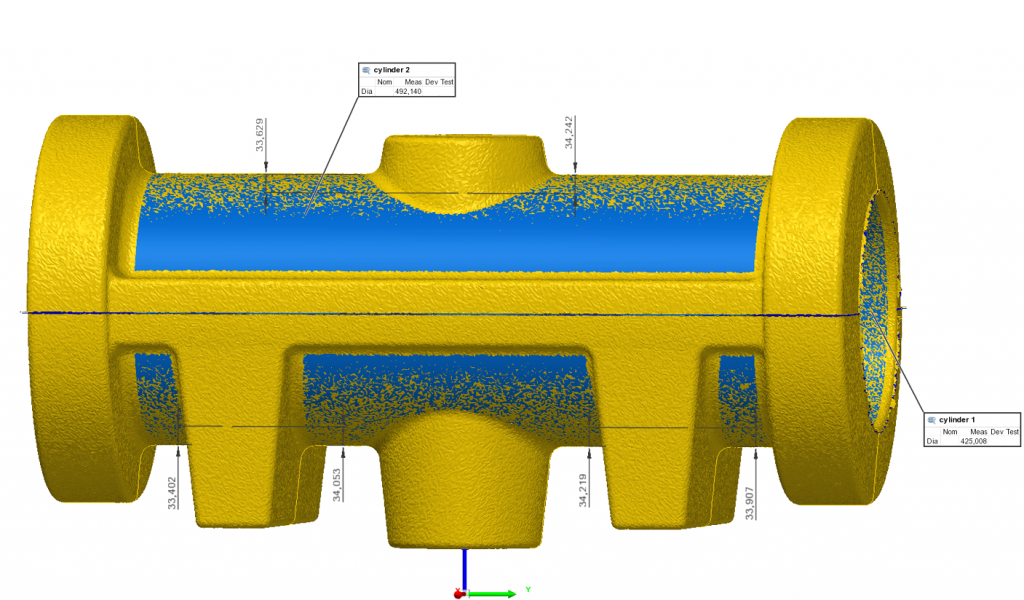

Valumallin 3D-skannauksella luodaan käytössä olevasta valumallista todellista vastaava virtuaalivalumalli. 3D-skannauksen avulla virtuaalimallissa on mukana kaikki oikeassa valumallissa olevat poikkeamat ja virheet, joita tutkimalla voidaan ennakoida tuotantoa ja tulevan valukappaleen laatua. Virtuaalimallin avulla voidaan jopa ennakoida tulevan valukappaleen seinien muoto- ja paksuusvirheitä.

3D-skannauksen aikana muodostuvaan 3D-malliin tulee ylimääräistä tavaraa, kuten alusta, jolla skannattava kappale lepää. Lisäksi metalliset- ja heijastavat pinnat aiheuttavat 3D-skannerille häiriötä luoden ylimääräisiä pisteitä. Kaikki ylimääräiset pisteet on hyvä poistaa 3D-mallista ennen kuin sitä analysoidaan.

Puhdistettu 3D-malli orientoidaan koordinaatistoon oikeaan asentoon. Koordinaatisto on tunnettu sijainti virtuaalisessa 3D-maailmassa, jotta eri ohjelmat tietävät 3D-mallin sijainnin. Skannauksesta saadun 3D-mallin orientointi on tärkeää, jotta eri skannauksista saadut 3D-mallit voidaan luotettavasti ja toistettavasti yhdistää toisiinsa virtuaalikokoonpanossa.

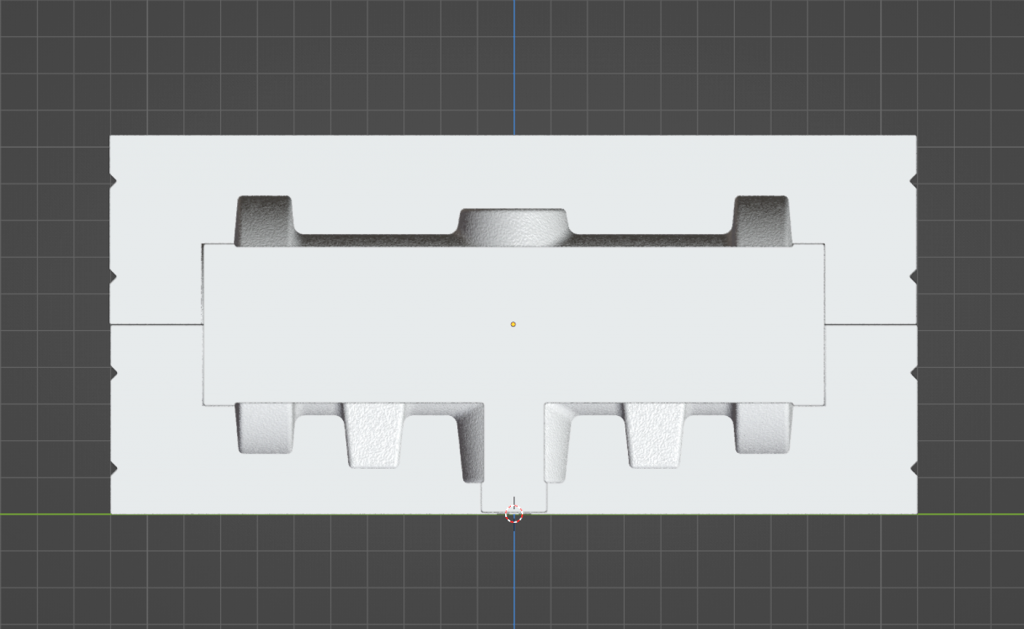

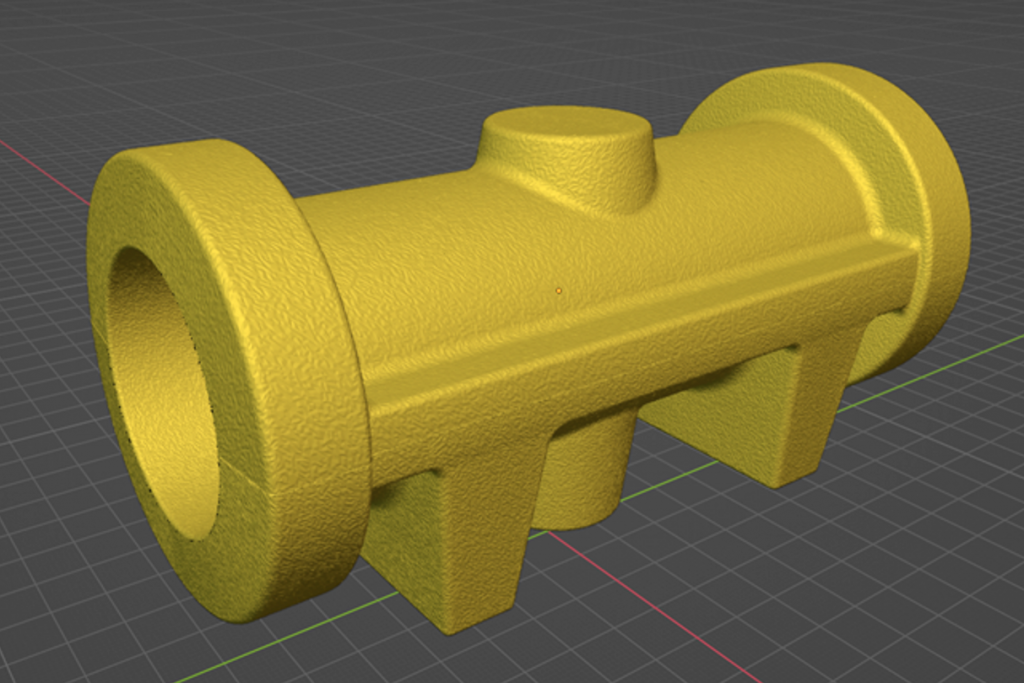

Virtuaalikokoonpanon luontiin tarvitaan puhdistetut ja orientoidut 3D-mallit. Sen valmistusvaiheessa tulee tietää, miten valumallin eri osat istuvat toisiinsa tuotannossa. Tieto on tärkein osa luotettavan ja todellisuutta vastaavan virtuaalikokoonpanon luomisessa. Virtuaalikokoonpanolla halutaan luoda mahdollisimman tarkka oikeaa valumallia vastaava virtuaalikokoonpano (kuva 3), jotta siitä saatuja tuloksia ja analysointia voidaan verrata ja hyödyntää tuotannossa tapahtuvaan prosessiin.

Virtuaalikokoonpanon todelliset hyödyt

Virtuaalikokoonpanoa voidaan tutkia useilla eri ohjelmilla ja menetelmillä. Perinteisimmät näistä ovat 3D-skannauksien mittauksiin tehdyt ohjelmat, kuten Zeiss Inspector ja PolyWorks Inspector. Ohjelmien toiminnot on luotu helpottamaan mittauksien ja mittaraporttien tekoa 3D-skannauksista. CAD-ohjelmilla voi myös tehdä mittauksia monilla eri menetelmillä, mutta nämä ohjelmat eivät toimi sulavasti 3D-skannauksien kanssa.

Virtuaalikokoonpanon analysoinnilla saadaan selville useita eri tietoja, joita perinteisellä tarkastuksella ei voida selvittää. Näitä ovat esimerkiksi valukappaleeseen syntyvien seinien paksuudet (kuva 4), joita ei käytännössä voida selvittää perinteisillä tarkastusmenetelmillä. Lisäksi ennen kuin valumallia käytetään tuotannossa, virtuaalikokoonpanosta voidaan selvittää tulevan valukappaleen muotoja ja mahdollisia virheitä.

Virtuaalikokoonpanosta saadaan selville myös valukappaleeseen syntyvät epämuodostumat, kuten kuvassa 2 punaisella ympyröity levy. Levy syntyi valukappaleeseen huonosti istuvan valumallin virheestä. Virtuaalikokoonpanon analysoinnilla voidaan myös nähdä, että luodussa virtuaalikokoonpanossa sisäosa eli keerna ei istu valumuotissa oikein (kuva 5). Kuvassa vasemmalla näkyy osien istuvuusongelma ja oikeanpuoleisessa kuvassa nämä ongelmat on korjattu. Tämä näyttää konkreettisesti virtuaalikokoonpanon tarjoamat hyödyt jo pelkästään osien istuvuuden ennakoinnissa. Virtuaalikokoonpanon avulla istuvuusongelma löydettiin ja voitiin korjata ennen kuin virhe aiheutti ongelmia tuotannossa.

Virtuaalikokoonpano tarjoaa yritykselle liiketoiminnallisia etuja

Luomalla valumallista virtuaalikokoonpano, saadaan selville, kuinka tarkka ja käyttökelpoinen valumalli on tuotantoon. Valumallin virtuaalikokoonpanon ja suunnitellun kappaleen erot saadaan havainnollisesti esille ennen valua.

Uusi tarkastusmenetelmä tarjoaa merkittäviä analysointimahdollisuuksia, joiden avulla saadaan etukäteen tarkastettua valumallista myös valun sisällä olevia mittoja. Virtuaalikokoonpanon avulla voidaan selvittää valumallin toimintaa ja käyttökelpoisuutta. Lisäksi valukappaleeseen syntyviä seinämäpaksuuksia voidaan tarkastaa virtuaalikokoonpanosta. Kuvassa 6 on tuleva virtuaalivalukappale, joka vastaa haluttua tuotetta. Virtuaalikokoonpanon avulla valumallin osista löytynyt istuvuusongelma voitiin korjata ennakkoon.

Uuden kokoonpanomenetelmän tulokset auttavat valimoa parantamaan tuotteiden laatua ja vähentämään korjaustoimenpiteistä aiheutuvia kustannuksia. Valumallin virheistä johtuvat mittavirheet voivat aiheuttaa kalliita korjauskustannuksia, myöhästymisiä tai johtaa jopa valun hylkäykseen.

Virtuaalimallin luominen vaatii erikoisosaamista 3D-mallien käsittelystä ja valutekniikoista. Menetelmä vaatii tekijältä laajan ymmärryksen 3D-skannauksien käsittelystä, eikä perinteinen CAD-kokemus tarjoa tähän menetelmään merkittävää hyödynnettävissä olevaa osaamisperustaa. 3D-skannauksesta saadut 3D- ja CAD-mallit ovat luonteeltaan erilaiset ja vaativat erilaista taitoa.

Vaikka virtuaalikokoonpanon hyödyntäminen tuotannonsuunnittelussa vaatii aikaa ja resursseja, on siitä saatavat taloudelliset hyödyt yritykselle merkittäviä pitkällä aikavälillä. Tässä työssä esitelty uusi valumallien tarkastusmenetelmä tulee olemaan tulevaisuudessa merkittävä osa tuotannonsuunnittelua ja -ennakointia. Uusi tarkastusmenetelmä tarjoaa etuja, jonka avulla yritys voi erottua kilpailijoista.

Juhana Kotajärvi

valumenetelmäsuunnittelija

Raahen Valimo Oy

Mira Kekkonen

suunnittelija

Tekniikka

Oulun ammattikorkeakoulu

Artikkeli perustuu opinnäytetyöhön: Kotajärvi, J. (2024). Valumallin käyttökelpoisuuden tarkastus [AMK-opinnäytetyö, Oulun ammattikorkeakoulu, konetekniikan tutkinto-ohjelma]. Theseus. https://urn.fi/URN:NBN:fi:amk-2024080824095

Vastaa

Sinun täytyy kirjautua sisään kommentoidaksesi.